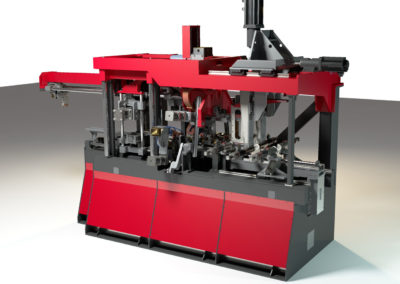

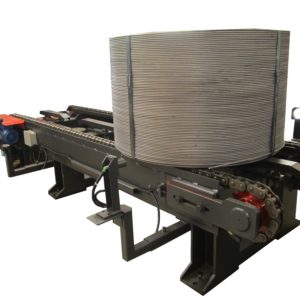

Schweißdrahmaschine Just in Time LTG

Schweißdrahmaschine Just in Time LTG

für den Zivil- und Industriebau

Allgemeine Beschreibung

Schweißdrahtmaschine Just in Time LTG ist unsere Lösung zur Herstellung von elektrogeschweißten Gitterträgern, die in Produkten als Bewehrung für den Hoch- und Industriebau, Fundamente und die Fertigteilindustrie verwendet werden.

Die Schweißdrahtmaschine Just in Time LTG kombiniert den Prozess des Elektroschweißens (durch Schweißköpfe) mit dem Ablängen und der Herstellung der Gitterträger.

Im Bereich der Anlagen zur Herstellung von Gitterträgern hat Promostar das patentierte Modell (Europäisches Patent EP 07 150 103.5) JitLGP (Just in time Lattice Girder Plant) entwickelt, das insbesondere für den Einbau in Umlaufanlagen für die Produktion von vorgefertigten Platten konzipiert ist.

Die JitLGP-Linie wurde speziell für die Anforderungen vollautomatischer Fertigteilanlagen entwickelt und ist in der Version HF (High Flexibility) in der Lage, kontinuierlich Einzelträger mit geometrischen Eigenschaften herzustellen, die automatisch von Träger zu Träger wechseln können (in maximal 10 Sekunden).

Schweißdrahtmaschine Just in Time LTG ist unsere Lösung zur Herstellung von elektrogeschweißten Gitterträgern, die in Produkten als Bewehrung für den Hoch- und Industriebau, Fundamente und die Fertigteilindustrie verwendet werden.

Die Schweißdrahtmaschine Just in Time LTG kombiniert den Prozess des Elektroschweißens (durch Schweißköpfe) mit dem Ablängen und der Herstellung der Gitterträger.

Im Bereich der Anlagen zur Herstellung von Gitterträgern hat Promostar das patentierte Modell (Europäisches Patent EP 07 150 103.5) JitLGP (Just in time Lattice Girder Plant) entwickelt, das insbesondere für den Einbau in Umlaufanlagen für die Produktion von vorgefertigten Platten konzipiert ist.

Die JitLGP-Linie wurde speziell für die Anforderungen vollautomatischer Fertigteilanlagen entwickelt und ist in der Version HF (High Flexibility) in der Lage, kontinuierlich Einzelträger mit geometrischen Eigenschaften herzustellen, die automatisch von Träger zu Träger wechseln können (in maximal 10 Sekunden).

Die Form und die technischen Details der Anlage ermöglichen die Herstellung eines qualitativ hochwertigen Produkts gemäß der vom Kunden gewünschten geometrischen Form und Abmessungen. Das Endprodukt bedarf keiner weiteren Bearbeitung und ist für die Betonanwendung sofort einsatzbereit.

Im Vergleich zu manuellen Herstellungsmethoden sind die Vorteile dieser Art von automatischen Biegemaschinen die Produktivität, größere Flexibilität und Schnelligkeit bei Produktionsänderungen der Durchmessergrößen, die Qualität und Wiederholbarkeit des Produkts, die begrenzte Anzahl von Bedienern (nur ein Bediener steuert die ganze Anlage und muss nicht immer anwesend sein) und die Produktions- und Wartungskosten.

Die Just-in-Time-LTG-Maschine besteht aus zwei Hauptteilen.

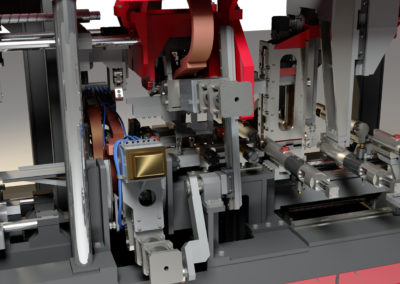

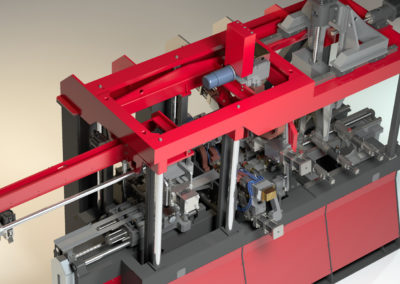

Der erste Teil der Maschine ist das Beschickungssystem. Die automatische Richt- und Schneidemaschine ist für die Herstellung von auf Länge geschnittenen gerichteten Stangen ausgehend von Draht in Spulen ausgelegt, um den Hauptkörper der LTG Just-in-Time zu beschicken. Die Anlage ist für die Verarbeitung von Spulen oder Rollen aus glattem und/oder geripptem kaltgezogenem/gewalztem Draht sowie aus warmgewalztem Draht ausgestattet. Das herausragende Merkmal dieser Maschine ist, dass sie über mehrere unabhängige Richtlinien verfügt, eine für jede unterschiedliche Drahtdurchmesserkategorie, die der Kunde verarbeiten möchte. Es gibt auch ein vollautomatisches Durchmesserwechselsystem für jede Linie (das nur wenige Sekunden dauert). Sie besteht aus mehreren Ablaufeinheiten, deren Anzahl von der Anzahl der benötigten Richtlinien abhängt, gefolgt von einem Drahtricht- und -schneidesystem.

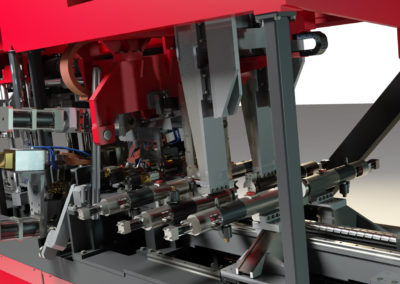

Der zweite Teil ist die Maschine JitLTG Body. Die Beschickung durch den ersten Teil der Linie besteht aus zwei Hauptgruppen: der Formungsgruppe und der Schweißgruppe. Die Formungsgruppe ermöglicht das Formen des Bügels mit der Just-in-Time-Änderung der Höhe, am Boden des gewünschten Gitterträgers. Die Schweißgruppe ermöglicht dank eines Widerstandselektroschweißverfahrens das Schweißen der Bügel an die Längsträger und gewährleistet eine genaue Positionierung durch ein ausgeklügeltes Führungssystem. Die Kontrolle der Position des oberen Längsbalkens ermöglicht es, ein fertiges Produkt zu erhalten, das den eingestellten geometrischen Parametern entspricht. Die Besonderheit des Promostar-Schweißsystems besteht in der Just-in-Time-Ausrichtung der Schweißbasis, die immer parallel zu der Lage sind, auf der der Bügel aufliegt; diese Schicht ändert ihre Neigung aufgrund der Änderung der Gitterträgerhöhe. Ein Vorschubwagen ermöglicht den schrittweisen Vorschub des Gitterträgers, während eine Schere das Schneiden der fertig produzierten Gitterträger ausführt.

Bei kontinuierlicher Herstellung von Gitterträgern mit konstanten Abmessungen (Durchmesser der Längsdrähte, Höhe der Gitterträger und Durchmesser des Bügeldrahts) ist es möglich, auf traditionelle Weise (nicht nur zeitlich, sondern kontinuierlich) zu arbeiten und Stäbe mit maximal möglicher Länge in der Maschine einzuführen und den Schnitt am Auslauf der Maschine, anstatt an der Formzange, die in der Formungsgruppe vorhanden ist, auszuführen.

Diese Art von Maschine ist Teil unserer Abteilung für Sondermaschinen und kann natürlich auf Wunsch unserer Kunden auf der Grundlage der unterschiedlichen Formen und Abmessungen der Endprodukte angepasst werden (die Planung beginnt mit dem herzustellenden Endprodukt).

Aufgrund der speziellen zu realisierenden Endprodukte sind alle angegebenen technischen Informationen als Richtwerte zu betrachten, und wir empfehlen, uns für weitere Einzelheiten zu kontaktieren.

Technische Spezifikationen

| Oberer Längsstabdurchmesser | von 5 bis 16 mm |

|---|---|

| Unterer Längsstabdurchmesser | von 8 mm bis 16 mm |

| Gitterträgerhöhe (min-max) | von 70 bis 140 mm |

| Gitterträgerlänge (min-max) | von 800 bis 20000 mm |

| Bügeldrahtdurchmesser | von 4 mm bis 9 mm |

| Biegestiftdurchmesser | 20 mm |

| Steigung | Variabel 190 bis 210 mm |

| Drahtqualität | Glatter oder gerippter Walzdraht mit niedrigem Kohlenstoffgehalt |

| Schweißgeschwindigkeit | bis max. 60 Zyklen/min |

Höhepunkte

- Kann kontinuierlich einzelne Träger mit geometrischen

Eigenschaften herstellen, die automatisch von Träger zu Träger wechseln können (in maximal 10

Sekunden). - Entwickelt, um in Just-in-Time-Modalität oder traditionell (kontinuierliche

Produktion) zu arbeiten. - Schweißausrichtung der Basis immer parallel zur Lage, auf der

der Bügel aufliegt. - Kit für Fernunterstützung.

- Einfache Wartungsverfahren und schnelle Einrichtung der Maschine.

- Smart design of the line in terms of layout dimensions.

- Anpassbar nach Kundenwunsch.